6666666

6666666

万向娱乐

免费电话:6666666

专家热线:13922129159

(微信同号)

固定电话:020-89883566

电子邮箱:[email protected]

总部地址:香港市海珠区新港东路1068号(广交会)中洲中心北塔20楼

对于生产制造型企业来说,要实现精益生产降本增效无可避免一大项便是生产成本的考量。生产成本包括多个方面的内容,下面着重从容易被忽视的能源、设备几个方面的车间生产成本改善与分析。

车间生产能源成本的改善

生产的能源包括水、电、气等。这些成本,在某些生产环节占成本的比例非常大,因此能源的浪费直接造成生产成本的上升。改善从能源的终端使用开始进行。

1)对照明从以下的视点进行浪费分析。

①是否都用了节能灯(可以节约电费80%)

②是否实现了工位照明(不是广域照明)。

③是否实现了分时段照明(包括中午休息时关灯,晴天阴天开灯计划,上午下午开灯计划等)。

④是否充分利用了自然采光(玻璃的定期清扫,保持采光效果)。

⑤是否考虑了墙壁色彩,增减采光效果(例如利用白色,浅色)。

2)对加温能源从以下的视点进行浪费分析(包括油漆车间、清洗车间等)①生产计划的浪费(是否考虑了每天的升温、降温)。

②设备、管路的保温状况。

③人员休息时的炉温损耗。

④换型、换漆等的次数、时间损耗。

⑤其他的能源利用效率。

3)对动力的能源从以下视点进行浪费分析(包括机加工车间、总装线、冲压、焊装等)。

①待机损耗:是否存在停机不断电。

②摩擦损耗:设备的摩擦损耗。

a.不合理的匹配:皮带轮传动的张紧度、齿轮传动的径向配合,角度凸轮传动的凸轮轴距,连杆传动的装配精度,花键传动的对中性,等等b.零件的磨损:耗电,漏油水,精度降低③“大炮”打“蚊子”设备(存在能源和效率的浪费)。

④设备空转的浪费(存在能源和效率的浪费)。

以上这些动力能源的浪费是非常普遍的,同时也是最容易被忽视的动力的能源浪费。

车间设备的维护保养成本改善

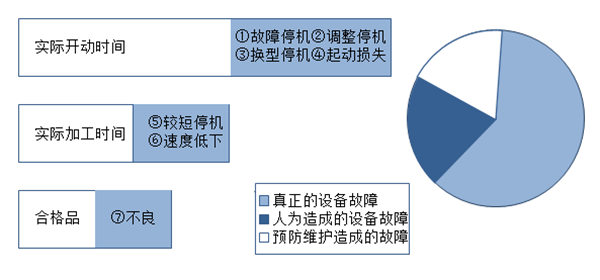

成本改善中的设备改善,主要从降低设备故障、减少设备停机时间,及时发现设备隐患这几个方面进行。

设备浪费结构图

对于生产现场,主要从自主维护和事先预防两个方面进行改善,避免一些设备故障,降低设备问题的影响程度。

这些工作不是靠设备专业人员,而是要靠实际操作设备的人员来进行。因为设备的状态、设备出现问题的先兆实际操作设备的人员是最清楚的。对设备进行正常维护和预防保养,要做到责任到人,规定明确。具体如下:

1)每个人、每个工位、每个过程对应的设备是否都有设备清洁润滑点检指导书或有关标准2)负责每个工位、每个过程的每个人是否都熟知本人所负责设备的清洁润滑点检指导书或有关标准。

设备发生故障之前,一定会有一些先兆,这些先兆大都会通过日常的设备点检被发现,能够及时得到处理,达到以预防为主的设备管理。所以,日常设备自主维护保养主要应从以下内容进行管理:

①负责每个工位、每个过程的每个人是否都按时、正确点检,是否发现了问题,是否有记录。

②负责每个工位、每个过程的每个人是否都按时、正确清扫,是否发现了问题,是否有记录。

③责每个工位、每个过程的每个人是否都按时、正确润滑,是否发现了问题,是否有记录。

④哪个工位、哪个设备、哪个人因没有严格执行设备点检等出现了问题。

⑤哪个工位、哪个设备、哪个人因没有严格执行设备清扫等出现了问题。

⑥哪个工位、哪个设备、哪个人因没有严格执行设备润滑等出现了问题。通过以上的管理,提高设备的可靠性,减少设备的损耗,进而降低成本。

车间其他生产成本改善:委外加工等

一部分工作的委外加工,或请一些外部人员来参与生产等工作,这也是成本的一部分。这部分的成本,主要从合理性,效率性方面进行管理,具体为:

1)委外加工。

①委外加工的配合情况、时间、质量。

②委外加工内容的合理性,是否可以变成内部加工。

③委外加工的成本是否合理,是否符合市场价格,是否可以进一步优化。

2)外部劳务费。

①时间上是否充分利用外部资源。丰田汽车临时工上班时间6h,上午3h,下午3h。

②技能上是否充分利用外部资源。

③外部资源的标准是否合适,包括工资、劳保、加班等。

④外部资源的管理,例如是否根据时间进行调整;上下班时间、上下班人员数量等。

对生产制造过程中的能源消耗、设备消耗精确分析后,合理调整降低消耗减少浪费,能帮助企业生产成本的降低取得非常明显的效果。以上车间生产成本分析与改善内容,希望对我们管理者在成本改善上有所帮助。更多精益生产相关内容欢迎了解万向娱乐精益生产管理咨询服务。

上一篇:【精益生产】品质源流管理的核心

下一篇:【精益生产】精益管理6s评价准则

关注万向注册官方微信,获取更多企业管理实战经验

预约专家上门诊断服务

万向娱乐官方视频号

金涛说管理视频号

© 2023 All rights reserved. 站点地图